- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Hassas Döküm Nedir ve Nasıl Çalışır?

Hassas Döküm (Kayıp Balmumu Dökümü)

Tasarım gereklilikleri, maliyet ve fizibilite gibi faktörler, bir ürünü üretmek için hangi döküm işleminin en uygun olduğunu belirler. Hassas dökümü açıklayan bu makale, bilinçli bir döküm kararı vermenize yardımcı olmayı amaçlamaktadır.

Hassas döküm, malzeme israfını, enerjiyi ve müteakip işlemeyi en aza indirirken hassas bileşenler üretir. Ayrıca çok karmaşık parçaların üretimini de sağlayabilir. Bu hassas döküm sürecini tasarım mühendisleri için oldukça kullanışlı hale getirir.

Amaç, hassas döküm ile ne kastedildiğini anlamaktır. Peki, “yatırım” dökümüne yapılan yatırım tam olarak nedir? "Yatırımlı" terimi, tarihsel olarak "giysili" veya "çevreli" anlamlarını taşır. Hassas döküm, bir mum model etrafında oluşturulmuş seramik, alçı veya plastikten yapılmış bir kabuk kullanır. Balmumu modeli eritilir ve bir fırında çıkarılır ve dökümü oluşturmak için kabuğa metal dökülür.

Hassas döküm ne için kullanılır? Daha iyi bir anlayış için hassas döküm üretim sürecini inceleyelim:

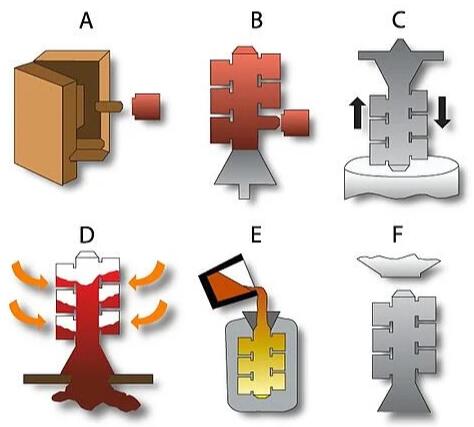

Hassas Döküm Süreci

Kalıbı Oluşturma

Termal büzülme (yani büzülme) payı olması dışında, bitmiş parçayla aynı ayrıntılara sahip bir model kullanır.

Modeller tipik olarak bir metal enjeksiyon kalıbı kullanılarak mumdan yapılır.

Mum Modellerini Monte Etme ve Ağacı Oluşturma

Bir mum modeli üretildiğinde, kapı ve yolluk metal dağıtım sistemini oluşturmak için diğer mum bileşenleri ile birleştirilir.

İstenen bitiş bileşeninin boyutuna ve konfigürasyonuna bağlı olarak, tek bir ağaç kullanılarak birden fazla mum modeli işlenebilir.

Kalıp Kabuğunun Oluşturulması

Balmumu kalıbı düzeneğinin tamamı seramik bir bulamaca batırılır, kum sıva ile kaplanır ve kurumaya bırakılır.

Islak daldırma ve müteakip sıvama döngüleri, istenen kalınlıkta bir kabuk oluşturulana kadar tekrarlanır. Bu kalınlık kısmen ürün boyutu ve konfigürasyonu tarafından belirlenir.

Seramik kabuk kuruduktan sonra, döküm sırasında erimiş metali tutacak kadar güçlü hale gelir.

Ağda Temizleme

Tüm düzenek, mumun çoğunu eritmek için bir buhar otoklavına yerleştirilir.

Seramik kabuğa emdirilmiş kalan mum bir fırında yakılır. Bu noktada, artık mum deseni ve yolluk malzemesi tamamen kaldırılmıştır ve seramik kalıp, istenen döküm parça şeklindeki bir boşlukta kalır.

Bu yüksek sıcaklıktaki işlem, seramik malzemenin mukavemetini ve stabilitesini de arttırır. Ayrıca döküm sırasında kabuğun ve metalin reaksiyonunu en aza indirmeye yardımcı olur.

Erit ve Dök

Kalıp, belirli bir sıcaklığa kadar önceden ısıtılır ve erimiş metal ile doldurularak metal döküm oluşturulur.

Bu işlem kullanılarak hemen hemen her alaşım üretilebilir. Alaşım kimyasının gerektirdiği şekilde havayla eritme veya vakumla eritme kullanılabilir. Vakumlu eritme, esas olarak alaşımda reaktif elementler mevcut olduğunda kullanılır.

Son İşlemler

Döküm yeterince soğuduktan sonra, kalıp kabuğu bir nakavt işleminde dökümden kırılır.

Kapılar ve yolluklar dökümden kesilir ve gerekirse, dökümü boyutsal olarak bitirmek için son işlem sonrası kumlama, taşlama ve işleme gerçekleştirilir.

Tahribatsız muayene, flüoresan penetrant, manyetik parçacık, radyografik veya diğer muayeneleri içerebilir. Nihai boyutsal denetimler, alaşım testi sonuçları ve NDT sevkiyattan önce doğrulanır.

Hassas Döküm Prosesinin Avantajları

Boyut aralığı:

Hassas dökümlerin çoğu küçük olmasına rağmen, yatırım süreci 1.000 libreden daha ağır dökümler üretebilir. Bu yetenek nispeten az sayıda hassas tekerle sınırlıdır ve taşıma konusunda özel uzmanlık gerektirir. Döküm parçaların çoğu ons cinsinden 20 kiloluk bir aralığa düşer.

Çok yönlü ve karmaşık şekiller:

Hassas döküm, karmaşık geçişler ve konturlarla birlikte tutarlı ve tekrarlayan yakın toleranslar sağlar. Bu konfigürasyonların çoğunun üretilmesi imkansızdır. Örneğin takım tezgahlarının ulaşamadığı yerler. Net şekle veya net şekle yakın döküm bileşenlerin elde edilmesi, döküm sonrası işleme maliyetlerini önemli ölçüde azaltabilir.

Hassas döküm, kaynaklı bağlantılara veya fabrikasyona iyi bir alternatiftir. Birçok bileşen tek bir dökümde birleştirilebilir. Ne kadar çok birleştirilirse, üretim verimliliği o kadar iyi olur. Çok parçalı bileşenleri tek bir yatırım dökümüne dönüştürmek, tipik olarak daha fazla boyutsal doğruluk ve azaltılmış parça karmaşıklığı sağlar.

Doğru ve Pürüzsüz Yüzeyler:

Kullanılan seramik kabuk, parlatılmış bir alüminyum kalıba mum enjekte edilerek üretilen pürüzsüz desenler etrafında inşa edilmiştir. 125 mikro kaplama standarttır ve daha da ince yüzeyler nadir değildir.

Hassas dökümler ayırma çizgisi içermez, çünkü iki yarım kalıp yerine yalnızca bir kalıp kullanılır (kum döküm durumunda olduğu gibi). Yüzey kusurları ve kozmetikler için standartlar, işleve göre müşteri ile tartışılır ve kararlaştırılır.

Aşağıda, çeşitli döküm işlemlerinden beklenebilecek ilgili yüzey kaplamalarının bir karşılaştırması bulunmaktadır:

Tasarım gereklilikleri, maliyet ve fizibilite gibi faktörler, bir ürünü üretmek için hangi döküm işleminin en uygun olduğunu belirler. Hassas dökümü açıklayan bu makale, bilinçli bir döküm kararı vermenize yardımcı olmayı amaçlamaktadır.

Hassas döküm, malzeme israfını, enerjiyi ve müteakip işlemeyi en aza indirirken hassas bileşenler üretir. Ayrıca çok karmaşık parçaların üretimini de sağlayabilir. Bu hassas döküm sürecini tasarım mühendisleri için oldukça kullanışlı hale getirir.

Amaç, hassas döküm ile ne kastedildiğini anlamaktır. Peki, “yatırım” dökümüne yapılan yatırım tam olarak nedir? "Yatırımlı" terimi, tarihsel olarak "giysili" veya "çevreli" anlamlarını taşır. Hassas döküm, bir mum model etrafında oluşturulmuş seramik, alçı veya plastikten yapılmış bir kabuk kullanır. Balmumu modeli eritilir ve bir fırında çıkarılır ve dökümü oluşturmak için kabuğa metal dökülür.

Hassas döküm ne için kullanılır? Daha iyi bir anlayış için hassas döküm üretim sürecini inceleyelim:

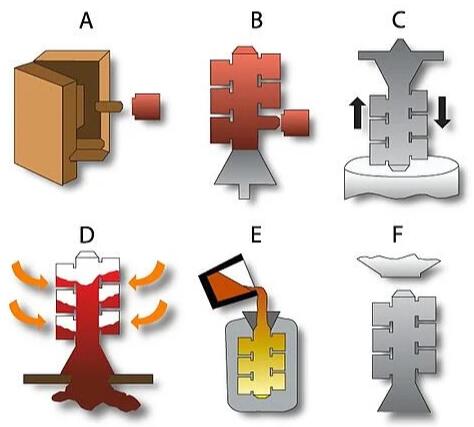

Hassas Döküm Süreci

Kalıbı Oluşturma

Termal büzülme (yani büzülme) payı olması dışında, bitmiş parçayla aynı ayrıntılara sahip bir model kullanır.

Modeller tipik olarak bir metal enjeksiyon kalıbı kullanılarak mumdan yapılır.

Mum Modellerini Monte Etme ve Ağacı Oluşturma

Bir mum modeli üretildiğinde, kapı ve yolluk metal dağıtım sistemini oluşturmak için diğer mum bileşenleri ile birleştirilir.

İstenen bitiş bileşeninin boyutuna ve konfigürasyonuna bağlı olarak, tek bir ağaç kullanılarak birden fazla mum modeli işlenebilir.

Kalıp Kabuğunun Oluşturulması

Balmumu kalıbı düzeneğinin tamamı seramik bir bulamaca batırılır, kum sıva ile kaplanır ve kurumaya bırakılır.

Islak daldırma ve müteakip sıvama döngüleri, istenen kalınlıkta bir kabuk oluşturulana kadar tekrarlanır. Bu kalınlık kısmen ürün boyutu ve konfigürasyonu tarafından belirlenir.

Seramik kabuk kuruduktan sonra, döküm sırasında erimiş metali tutacak kadar güçlü hale gelir.

Ağda Temizleme

Tüm düzenek, mumun çoğunu eritmek için bir buhar otoklavına yerleştirilir.

Seramik kabuğa emdirilmiş kalan mum bir fırında yakılır. Bu noktada, artık mum deseni ve yolluk malzemesi tamamen kaldırılmıştır ve seramik kalıp, istenen döküm parça şeklindeki bir boşlukta kalır.

Bu yüksek sıcaklıktaki işlem, seramik malzemenin mukavemetini ve stabilitesini de arttırır. Ayrıca döküm sırasında kabuğun ve metalin reaksiyonunu en aza indirmeye yardımcı olur.

Erit ve Dök

Kalıp, belirli bir sıcaklığa kadar önceden ısıtılır ve erimiş metal ile doldurularak metal döküm oluşturulur.

Bu işlem kullanılarak hemen hemen her alaşım üretilebilir. Alaşım kimyasının gerektirdiği şekilde havayla eritme veya vakumla eritme kullanılabilir. Vakumlu eritme, esas olarak alaşımda reaktif elementler mevcut olduğunda kullanılır.

Son İşlemler

Döküm yeterince soğuduktan sonra, kalıp kabuğu bir nakavt işleminde dökümden kırılır.

Kapılar ve yolluklar dökümden kesilir ve gerekirse, dökümü boyutsal olarak bitirmek için son işlem sonrası kumlama, taşlama ve işleme gerçekleştirilir.

Tahribatsız muayene, flüoresan penetrant, manyetik parçacık, radyografik veya diğer muayeneleri içerebilir. Nihai boyutsal denetimler, alaşım testi sonuçları ve NDT sevkiyattan önce doğrulanır.

Hassas Döküm Prosesinin Avantajları

Boyut aralığı:

Hassas dökümlerin çoğu küçük olmasına rağmen, yatırım süreci 1.000 libreden daha ağır dökümler üretebilir. Bu yetenek nispeten az sayıda hassas tekerle sınırlıdır ve taşıma konusunda özel uzmanlık gerektirir. Döküm parçaların çoğu ons cinsinden 20 kiloluk bir aralığa düşer.

Çok yönlü ve karmaşık şekiller:

Hassas döküm, karmaşık geçişler ve konturlarla birlikte tutarlı ve tekrarlayan yakın toleranslar sağlar. Bu konfigürasyonların çoğunun üretilmesi imkansızdır. Örneğin takım tezgahlarının ulaşamadığı yerler. Net şekle veya net şekle yakın döküm bileşenlerin elde edilmesi, döküm sonrası işleme maliyetlerini önemli ölçüde azaltabilir.

Hassas döküm, kaynaklı bağlantılara veya fabrikasyona iyi bir alternatiftir. Birçok bileşen tek bir dökümde birleştirilebilir. Ne kadar çok birleştirilirse, üretim verimliliği o kadar iyi olur. Çok parçalı bileşenleri tek bir yatırım dökümüne dönüştürmek, tipik olarak daha fazla boyutsal doğruluk ve azaltılmış parça karmaşıklığı sağlar.

Doğru ve Pürüzsüz Yüzeyler:

Kullanılan seramik kabuk, parlatılmış bir alüminyum kalıba mum enjekte edilerek üretilen pürüzsüz desenler etrafında inşa edilmiştir. 125 mikro kaplama standarttır ve daha da ince yüzeyler nadir değildir.

Hassas dökümler ayırma çizgisi içermez, çünkü iki yarım kalıp yerine yalnızca bir kalıp kullanılır (kum döküm durumunda olduğu gibi). Yüzey kusurları ve kozmetikler için standartlar, işleve göre müşteri ile tartışılır ve kararlaştırılır.

Aşağıda, çeşitli döküm işlemlerinden beklenebilecek ilgili yüzey kaplamalarının bir karşılaştırması bulunmaktadır:

| Döküm işlemi | RMS Aralığı |

| Ölmek | 20 – 120 |

| Yatırım | 60 – 200 |

| Kabuk Kalıbı | 120 – 300 |

| Santrifüj â Standart takım | 400 – 500 |

| Santrifüj â Kalıcı Kalıp | 20 – 300 |

| Statik – Kalıcı Kalıp | 200 – 420 |

| Normal Demir Dışı Kum | 300 – 560 |

| Normal Demirli Yeşil Kum | 560 – 900 |

Ningbo Zhiye Mechanical Components Co.,Ltd'den Santos Wang tarafından düzenlendi.

https://www.zhiyecasting.com

santos@zy-casting.com

86-18958238181

Talep Gönder

X

Size daha iyi bir gezinme deneyimi sunmak, site trafiğini analiz etmek ve içeriği kişiselleştirmek için çerezleri kullanıyoruz. Bu siteyi kullanarak çerez kullanımımızı kabul etmiş olursunuz.

Gizlilik Politikası