- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

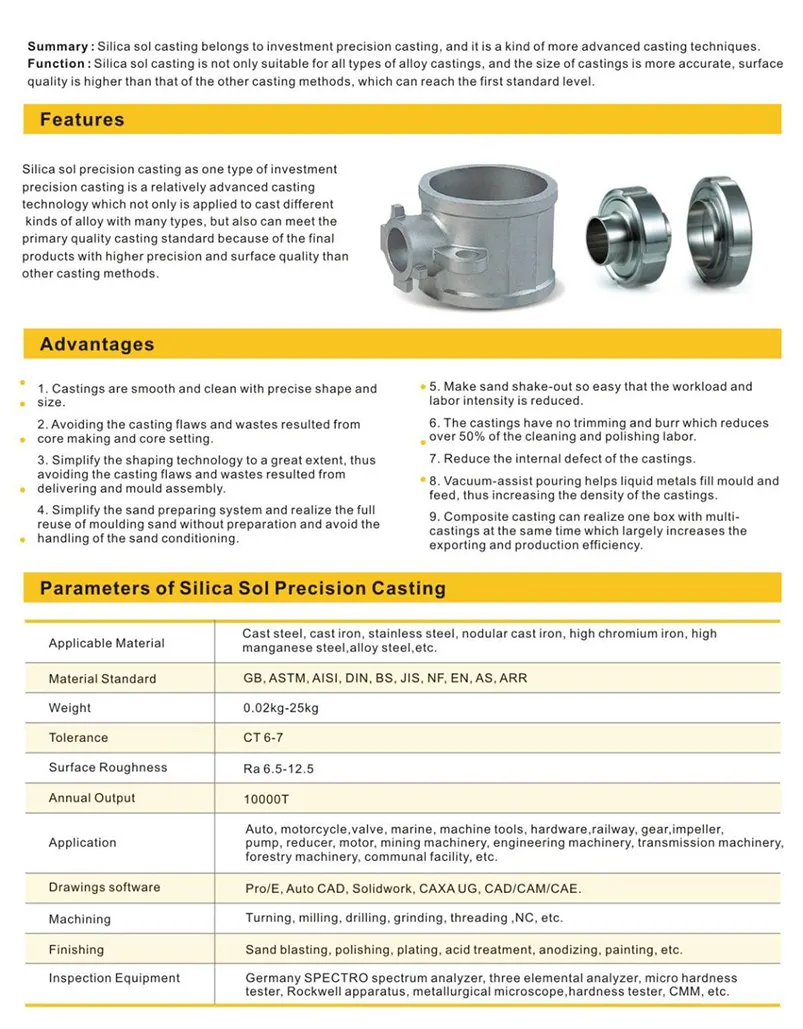

Silika Sol Yatırım Döküm

Silika Sol Yatırım Döküm

neden kullanSilika Sol Yatırım Döküm?

Faydalarısilika sol hassas döküm:

â Büyük çok yönlülük; çoğu metalin dökümü için uygundur.

â İnce cidarlı çok karmaşık dökümlerin üretilmesini sağlar.

â Ayrım çizgisi olmadan pürüzsüz yüzey finisajları mümkündür, bu nedenle işleme ve finisaj azaltılır veya ortadan kaldırılır.

â İşlenemeyen parçaların bunun yerine doğru bir şekilde dökülmesini sağlar.

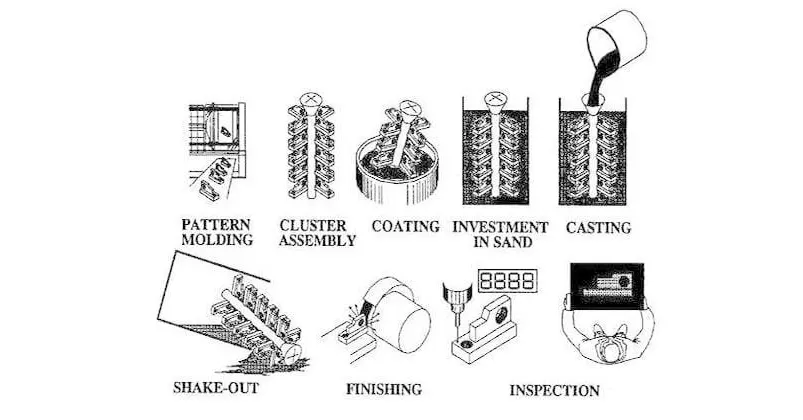

â Mükemmel boyutsal doğrulukSilica Sol Process1. Bir metal kalıp yapılır, izlenim son kalıpta gerektiği gibi olur.

2. Bir desen oluşturmak için metal kalıba erimiş mum enjekte edilir, katılaşmasına izin verilir ve ardından çıkarılır. Bazı karmaşık mum desenleri, bir yapıştırıcı kullanılarak birkaç ayrı desenin birleştirilmesiyle üretilir.

3. Mumlar daha sonra bir mum ağacına monte edilir, boyuta bağlı olarak ağaca birçok parça yerleştirilebilir, bileşenlerin 0.1kg ila 50kg ağırlık aralığında olması yaygındır.

4. Ağaç daha sonra mumu kaplamak için silika sol zirkon bulamacına daldırılır, bulamaç son derece incedir ve düşük viskoziteye sahiptir ve mükemmel bir döküm gibi yüzey kalitesi sağlar. Bulamaç, ateşe dayanıklı bir malzeme ile kaplanır ve işlem, mum modeli etrafında bir kabuk oluşana kadar birkaç kez tekrarlanır.

5.Kurutma işlemi kritiktir. Silika sol jellerin ve refrakter parçacıkların bağlanmasına izin vermek için kabukların sabit bir sıcaklıkta doğal olarak kurumasına izin verilmelidir, sonuç güçlü, yüksek kaliteli bir kabuk kalıbıdır. Balmumu ağaçları, balmumunu eritmek için yaklaşık 200 derecelik fırınlara konur.

6. Tüm balmumu çıkarıldığında, döküm hazırlığını tamamlamak için ağaçlar 1000 derecenin üzerinde ısıtılır.

7. Metal daha sonra sıcak kalıba dökülür, bu da alaşımın katılaşmadan önce kalıbın en ince bölümlerine ulaşmasını sağlar.

Kayıp Köpük Döküm

Kayıp Köpük Döküm

Köpük kalıbı ilk olarak 1958'de metal işlemede kullanılmıştır. Bu kalıp döküm tekniği, kum kalıba döküm veya kalıcı döküm gibi diğer yöntemler kadar popüler olmasa da, özellikle karmaşık ve hassas kalıpların dökümünde olağanüstü avantajlar sağlar.

Döküm öncesi kalıp çekme işlemini içeren ve kalıp çıkarma adımında ustalık gerektiren geleneksel yöntemlerden farklı olarak, kayıp köpük yöntemine göre, bu hususların azaltılmasına yardımcı olmak için erimiş metal içine döküldüğünde kalıp buharlaştırılır.

bukayıp köpük dökümişlem

Kayıp köpük işlemi

Kayıp köpük döküm teknolojisi 5 adımı içeriyordu: desenin tasarlanması; yalıtım boyası uygulamak; deseni kum şişesine yerleştirmek; erimiş metalin dökülmesi; ve dökümlerin toplanması.

Kayıp köpük kalıbı nasıl yapılır?

İlk olarak, polistiren köpükten bir desen tasarlanmıştır. Bu tip köpük, bu döküm yönteminde önemli bir rol oynar. İyi bir ısı yalıtkanı ve kimyasal dirençtir, 75 'nin altındaki sıcaklıklarda normal çalışmayı sağlar.

Ürünün zorluğuna ve detaylarına göre sünger kalıbı farklı şekillerde yapılabilir.

Kayıp köpük işlemi için kalıp hazırlama

Son derece detaylı döküm modelleri için köpük modeli kısmen yapılır ve birbirine yapıştırılır. Küçük hacimler için, dökümhaneler genellikle elle kesilerek veya katı bir köpük bloktan işlenerek desenler oluşturur. Desen yeterince basitse, sıcak tel köpük kesici uygulanabilir.

Hacmin büyük olması durumunda, kalıp enjeksiyonlu kalıplamaya benzer bir işlemle seri üretilebilir.

Polistiren boncuklar, önceden ısıtılmış bir alüminyum kalıba düşük basınçta enjekte edilir. Bundan sonra, polistirene yol açan buhar uygulandıktan sonra, boş boşluğu doldurmak için daha fazla genişler ve ardından desen veya bir bölüm oluşturur. Son model yaklaşık olarak %97.5 hava ve %2.5 polistirendir.

Döküm işlemi

Desen oluşturulduktan sonra izolasyon boyası ile kaplanır, bir erlen içine yerleştirilir ve yapıştırılmamış kumla çevrilir ve sıkıştırılır.

desen kayıp köpük işleminde yalıtım boyası ile kaplanır

Kaplama boyası kalıp yüzeyinin dayanıklılığını arttırmaya, erozyona ve kırılmaya karşı koruma sağlar. Oysa şişe bu yönteme uygun olarak tasarlanmıştır, öyle ki erimiş metal kalıba döküldüğünde, köpüğün yanması sonucu oluşan gaz tamamen geri çekilir.

Köpük kalıbına erimiş metal döküldükten sonra köpük kalıbı yakılır ve döküm oluşur.

Dökme çelik ürüne kayıp köpük yöntemi uygulanır.

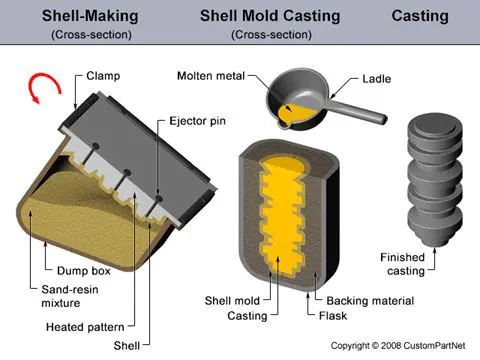

Kabuk Kalıp Döküm

Kabuk Kalıp Döküm

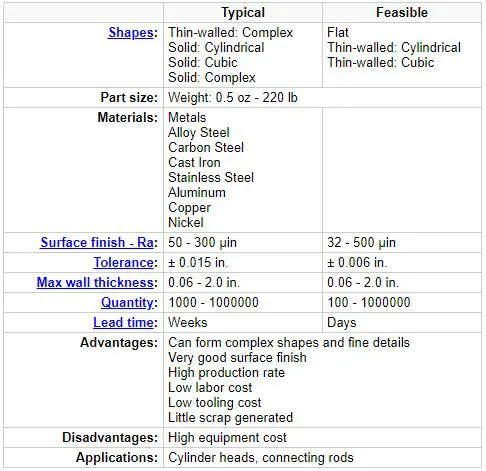

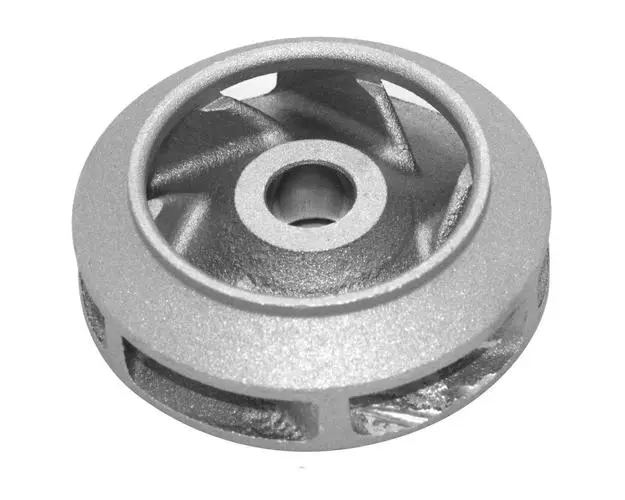

Kabuk kalıp dökümüen yaygın olarak dökme demir, karbon çeliği, alaşımlı çelik, paslanmaz çelik, alüminyum alaşımları ve bakır alaşımları kullanan hem demirli hem de demirsiz metallerin kullanımına izin verir. Dişli yuvaları, silindir kafaları, bağlantı çubukları ve manivela kolları gibi tipik parçalar küçük ila orta boyuttadır ve yüksek doğruluk gerektirir.

bukabuk kalıp dökümüsüreç aşağıdaki adımlardan oluşur:

1. Desen oluşturma - İstenilen parçanın şeklinde, tipik olarak demir veya çelikten iki parçalı bir metal desen oluşturulur. Düşük hacimli üretim için alüminyum veya reaktif malzemelerin dökümü için grafit gibi diğer malzemeler bazen kullanılır.

2.Kalıp oluşturma - İlk olarak, her bir desen yarısı 175-370°C'ye (350-700°F) ısıtılır ve çıkarılmasını kolaylaştırmak için bir yağlayıcı ile kaplanır. Daha sonra, ısıtılan desen, kum ve reçine bağlayıcı karışımı içeren bir boşaltma kutusuna kenetlenir. Boşaltma kutusu ters çevrilir ve bu kum-reçine karışımının deseni kaplamasına izin verilir. Isıtılmış model, şimdi modelin etrafında bir kabuk oluşturan karışımı kısmen sertleştirir. Her bir desen yarısı ve çevresindeki kabuk bir fırında tamamlanana kadar kürlenir ve daha sonra kabuk desenden çıkarılır.

3.Kalıp montajı - İki kabuk yarısı birbirine birleştirilir ve tam kabuk kalıbını oluşturmak için güvenli bir şekilde kenetlenir. Herhangi bir maça gerekiyorsa, kalıp kapatılmadan önce yerleştirilirler. Kabuk kalıp daha sonra bir şişeye yerleştirilir ve bir destek malzemesi ile desteklenir.

4. Dökme - Erimiş metal bir kepçeden geçit sistemine dökülürken ve kalıp boşluğunu doldururken kalıp güvenli bir şekilde birbirine kenetlenir.

5.Soğutma - Kalıp doldurulduktan sonra, erimiş metalin soğumasına ve nihai döküm şekline katılaşmasına izin verilir.

6. Döküm çıkarma - Erimiş metal soğuduktan sonra kalıp kırılabilir ve döküm çıkarılabilir. Besleme sistemindeki fazla metali ve kalıptaki kumu çıkarmak için düzeltme ve temizleme işlemleri gereklidir.

Su Camı Yatırım Döküm

Su Camı Yatırım Döküm

Kayıp mum yöntemi ile su bardağı dökümü arasındaki fark, basitçe mumun seramik kalıptan çıkarılma şeklidir:

· Hassas döküm, mumu eritmek için yüksek sıcaklıkta otoklavlar kullanır, oysa:-

· Su bardağı dökümünde, mumu çıkarmak için kalıplar sıcak suya daldırılır. Balmumu daha sonra kalıplardan eritilir ve suyun yüzeyinde yüzer. Bu, daha sonra yağdan arındırılmasına ve balmumu yapma amacıyla yeniden kullanılmasına izin verir.

Açıkçası, bu aynı zamanda çevresel avantajlar da sağlar ve mum tamamen geri dönüştürülebilir.

Lester-cast, bu prosesi kullanarak bileşen üretiminde zengin deneyime sahip olan Çin'deki ortak şirketi aracılığıyla su bardağı seçeneğini sunabilmektedir.

Özetlemek gerekirse, su bardağı işlemi şunları sunar:

· Kum dökümden daha üstün yüzey kalitesi.

· Kum dökümden daha büyük boyutsal hassasiyet.

· Daha karmaşık parçalar elde edin.

· Geleneksel hassas döküm yönteminden daha büyük parçalar.

· Hassas dökümden daha ucuzdur.

· Daha fazla metal seçimi.

· Çevresel avantajlar.

Su camı dökümü, kalıp malzemelerine orantılı olarak su camının ilave edilip 6-8 dakika karıştırılıp öğütülerek “sodyum silikat bağlı kum” haline getirildiği hassas döküm proseslerinden biridir. Daha sonra kum, CO2'nin çok fazla üflendiği kalıp kutularına konur. CO2, sodyum silikat bağlı kumu sertleştiren silika jelden su camı ile kimyasal reaksiyonu başlatır.

Özelleştirilmiş parçalarınız için neden su bardağı dökümünü seçmelisiniz?

Su bardağı döküm parçaları, çok fazla maliyeti düşürmenize yardımcı olan kısa kabuk yapım döngüleri ile en uygun maliyetli döküm işlemidir.

Silika sol döküm parçaları ile karşılaştırıldığında, su camı döküm bileşenleri büyük yüzey pürüzlülüğüne ve düşük boyut doğruluğuna sahiptir.

Yatırım suyu camı döküm parçalarının yüzey kalitesi zayıftır, bu nedenle esas olarak karbon çeliği ve düşük alaşımlı çelik dökümler için kullanılır. Ve silika sol hassas döküm esas olarak yüksek alaşımlı çelik ve paslanmaz çelik ürünler için kullanılır.

Uygulama: Çin su camı dökümleri, otomotiv dökümleri, mühendislik makine dökümü, tarımsal döküm parçaları, motor döküm bileşenleri, asansör döküm parçaları, madencilik parçaları, hafriyat makineleri döküm bileşenleri, inşaat makineleri döküm parçaları gibi her türlü makinede yaygın olarak kullanılmaktadır. deniz ve gemi dökümü, pompa bağlantı parçaları, hidrolik silindir dökümleri, valf döküm yedek parçaları ve çeşitli metal dökümleri.

Özel Ürünler

Hakkımızda

hakkında

biz

Ningbo Zhiye Mechanical Components Co.,Ltd.Çin'deki hassas dökümleriyle tanınan Xiachen Sanayi Bölgesi, Chunhu Kasabası, Fenghua Bölgesi, Ningbo Şehri'nde yer almaktadır. Toplamda 5 şirketi bulunan Ningbo Huashen Group'a bağlıdır. .900'den fazla çalışanı ve yıllık üretim kapasitesi 3.000 tonun üzerindedir. Ana iş alanları şunlardır:Silika Sol Hassas Döküm, Su Camı Hassas Döküm, Lost Foam Döküm, Shell Kalıp Döküm ve Kompozit Lost Wax Hassas Döküm.Çin'de hassas dökümler için ünlü bir tedarik olmuştur.

-

FİYAT

FİYAT

Size yüksek kaliteli ürünler sağlayın ve en rekabetçi fiyatları teklif edin.

Detayları göster -

OEM/ODM

OEM/ODM

OEM/ODM siparişleri memnuniyetle karşılanır, tüm ihtiyaçlarınızı karşılamaya çalışıyoruz.

Detayları göster -

KALİTE

KALİTE

Ürün kalitesine odaklanın, ürün kalite kontrol oranı % 100%.

Detayları göster -

TESLİMAT

TESLİMAT

Hızlı Tedarik Zinciri Garanti Sistemi, teslimat süresinin doğru olmasını sağlar.

Detayları göster -

HİZMET

HİZMET

Müşteriler, ürünle ilgili herhangi bir sorunu çözmenize yardımcı olmak için 24 saat yanıt verir.

Detayları göster

yeni ürünler

Haberler

Hassas dökümlerin performans özellikleri nelerdir?

Hassas dökümlerin maksimum uzunluğu 700 mm'dir, yapımı kolay uzunluk 200 mm'den azdır ve maksimum ağırlık yaklaşık 100 kg'dır, genellikle 10 kg'dan azdır.

Kayıp köpük dökümü neden pahalıdır?

Buharlaşmalı model dökümü olarak da bilinen kayıp köpük dökümü, istenen metal parçanın köpük modelinin oluşturulmasını, bunun refrakter malzemeyle kaplanmasını ve ardından erimiş metalin kalıba dökülmesini içeren karmaşık ve özel bir döküm işlemidir. Karmaşık şekiller ve ince detaylar gibi çeşitli avantajlar sunarken, kayıp köpük dökümünün nispeten pahalı olmasının birkaç nedeni vardır:

Otomotivde Hassas Döküm Ne Zaman Kullanılmalı?

Hassas döküm, otomotiv endüstrisindeki çeşitli uygulamalarda kullanılabilen çok yönlü bir üretim prosesidir. Belirli bileşenler ve senaryolar için uygun olmasını sağlayan çeşitli avantajlar sunar. Otomotiv sektöründe hassas dökümün yaygın olarak kullanıldığı bazı durumlar şunlardır:

Hassas Dökümde Paslanmaz Çelik ve Alüminyumun Karşılaştırılması

Paslanmaz çelik ve alüminyum, erimiş metalin seramik bir kalıba dökülerek karmaşık şekiller oluşturulmasını içeren hassas bir üretim süreci olan hassas dökümde yaygın olarak kullanılan malzemelerdir. Hassas dökümde her malzemenin kendine özgü avantajları ve sınırlamaları vardır. Hassas dökümde paslanmaz çelik ve alüminyum arasında bir karşılaştırma:

Hassas döküm yeteneklerinin yenilikçi yeteneğini geliştirmeye yönelik çözümler

Şu anda, teknoloji ülkemizde hala hassas döküm endüstrisinin en büyük sorunudur. Her ne kadar yurtdışında hassas döküm uzmanlarından her zaman iyi bir itibar kazanıyor olsak da, teknoloji eksikliğinin hala bazı kötü etkileri var. Yani hassas döküm pazarını büyütmek istiyorsak Yeteneklerin yenilikçi yeteneğini geliştirmeliyiz.

Yatırım döküm kalıp endüstrisi

Yerli hassas döküm endüstrisinin ve kalıp endüstrisinin gelişmesiyle birlikte, dikey ve portal işleme merkezi, CNC torna tezgahı gibi ilgili ekipmanlar da hızlı bir şekilde geliştirilmekte ve bu da hassas döküm endüstrisinin hassasiyetini ve derinliğini büyük ölçüde artırmaktadır.