- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

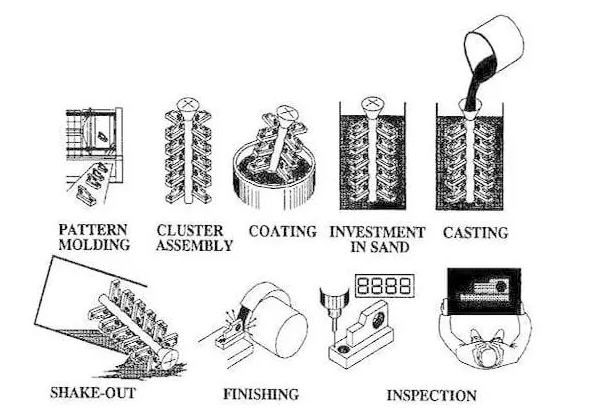

Kayıp köpük dökümleri neden uygun maliyetli değildir?

Aslında,Kayıp Köpük Dökümü çoğu durumda maliyet etkin olmaktan ziyade, maliyet etkin döküm yöntemlerinden biridir. Kayıp köpük dökümünün neden daha uygun maliyetli olarak değerlendirilebileceğinin bazı nedenleri şunlardır:

Net'e Yakın Şekil:

Kayıp köpük döküm işlemi, dökümlerin neredeyse net bir şekle ulaşmasını sağlar; bu da daha sonraki işlemelerin büyük ölçüde azaltıldığı ve hatta bazı durumlarda tamamen ortadan kaldırılabileceği anlamına gelir. İşleme, döküm sonrası işlemenin en pahalı ve zaman alıcı parçalarından biri olduğundan, bu, üretim maliyetlerini önemli ölçüde azaltır.

Mükemmel tasarım özgürlüğü:

Kayıp köpük dökümü, geleneksel döküm yöntemleriyle elde edilmesi zor veya imkansız olabilecek karmaşık döküm şekillerini üretme kapasitesine sahiptir. Bu tasarım özgürlüğü, mühendislerin daha optimize edilmiş parça tasarımları oluşturmasına, malzeme israfını azaltmasına ve potansiyel olarak ürünün genel performansını artırmasına olanak tanır.

Yüksek malzeme kullanım oranı:

Kayıp köpük dökümünün köpük modeli döküm işlemi sırasında tamamen tükendiğinden, nispeten az malzeme israfı olur. Ayrıca döküm şekli nihai şekline yakın olduğu için gereksiz alanı dolduracak ilave malzemeye ihtiyaç duyulmaz.

Kısa üretim döngüsü:

Kayıp köpük dökümü için kalıp üretimi nispeten basit ve hızlıdır, bu da ürünün pazara çıkış süresinin kısaltılmasına yardımcı olur. Ek olarak, sonraki işleme miktarının az olması nedeniyle tüm üretim döngüsü buna göre kısalır.

maliyet tasarrufu:

Bazı raporlara göre, kayıp köpük dökümü, esas olarak azalan işleme, malzeme israfı ve daha kısa üretim döngüleri nedeniyle üretim maliyetlerini %40'a kadar azaltabilir.

Bununla birlikte, kayıp köpük dökümünün belirli durumlarda maliyet etkinliğini etkileyebilecek bazı zorluklarla karşılaşabileceğinin de dikkate alınması önemlidir:

Teknik karmaşıklık:

Kayıp köpük döküm prosesi, köpük modeli hazırlama, kaplama uygulaması ve döküm koşullarının hassas kontrolünü gerektirir. Teknik karmaşıklık, daha yüksek eğitim maliyetleri ve üretim kontrol doğruluğu gerektirebilir.

Malzeme kısıtlamaları:

Endotermik özelliklerinden dolayı kalıbı tamamen doldurmada güçlük çeken magnezyum alaşımları gibi bazı malzemeler, kayıp köpük dökümü sırasında tuhaf davranışlar sergileyebilir. Bu, ek işlem adımları veya ayarlamalar gerektirebilir ve dolayısıyla maliyetler artabilir.

Ekipman yatırımı:

Kayıp köpük dökümü bazı açılardan maliyetleri azaltabilse de, ilk ekipman yatırımı nispeten yüksek olabilir. Buna köpük kesme makineleri, kaplama ekipmanları, döküm fırınları ve daha fazlası dahildir.

Özetle, kayıp köpük dökümü çoğu durumda uygun maliyetli bir döküm yöntemidir. Ancak spesifik maliyet etkinliği, parça tasarımı, üretim parti büyüklüğü, malzeme seçimi ve üretim ortamı dahil olmak üzere çeşitli faktörlere bağlıdır. Bu nedenle kayıp köpük döküm kullanımına karar vermeden önce detaylı bir ekonomik değerlendirme yapılmalıdır.